内进流网板格栅机安装调试要点

一、安装前准备 (Pre-Installation)

* 基础复核: 严格检查设备基础尺寸、预埋件位置、标高及水平度,确保符合图纸要求(水平度偏差≤1/1000,中心线偏差≤±5mm)。清除基础表面杂物。

* 开箱检验: 对照装箱清单,仔细清点主机、导轨、链条、网板、驱动装置、冲洗系统等所有部件及附件,检查外观是否有运输损伤。

* 现场布置: 规划好设备吊装路线、部件摆放区域及必要的工作平台,确保安全通道畅通。

二、主体安装 (Main Body Installation)

* 机架/导轨安装: 将主框架或两侧导轨吊装就位,调整其中心线、垂直度(≤1/1000)及水平度(≤1/1000),可靠固定于基础或预埋件上。确保两导轨平行且间距一致。

* 驱动装置安装: 安装驱动电机、减速机及驱动链轮轴,调整其水平度、同轴度及标高,确保与导轨/机架位置匹配,紧固牢靠。

* 从动轴安装: 安装尾部从动轴及张紧装置,初步调整位置。

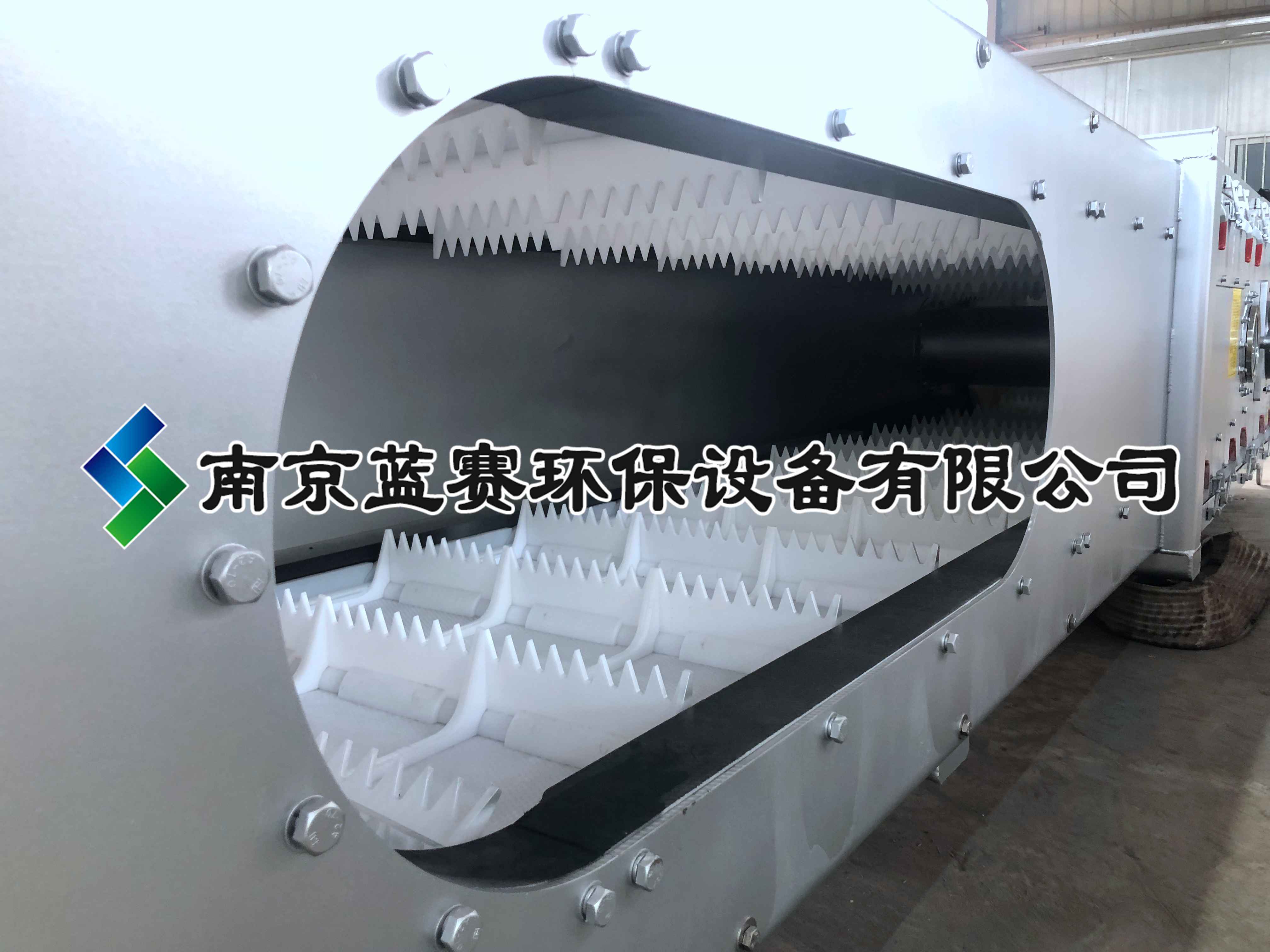

三、链条与网板系统安装 (Chain & Screen Panel System)

* 链条安装: 将传动链条(通常为滚子链或工程塑料链)穿过驱动链轮、从动链轮及导轨。连接链条时注意接合可靠,销轴安装到位。

* 网板安装: 按顺序将网板(栅板)逐一安装到链条的固定卡槽或连接件上,确保方向正确(齿耙朝向进水侧),连接牢固,相邻网板间隙均匀。

* 张紧度调整: 利用尾部张紧装置精细调整链条张紧度。标准为:在链条中部用手下压,下垂量约为两链轮中心距的1%-2%。过紧增加磨损,过松易跳齿或脱轨。

四、辅助系统安装 (Auxiliary Systems)

* 冲洗系统安装: 安装高压冲洗水泵、管路、喷嘴架及喷嘴。调整喷嘴角度和高度,确保高压水束能有效覆盖并冲洗网板迎水面(拦截杂物侧),喷射角度与网板平面成合适夹角(通常60-90度),冲洗覆盖无死角。管路连接严密无渗漏。

* 电气与控制系统安装: 按图纸敷设电缆,连接动力线(电机)、控制线(PLC、液位差计/定时器、开停信号、保护传感器等)。确保接线正确、牢固,接地可靠。安装现场操作箱/按钮站。

五、调试与试运行 (Commissioning & Trial Run)

* 机械检查: 手动盘车(必要时脱开电机联轴器),检查链条与链轮啮合是否顺畅,网板在导轨上运行有无卡阻、刮擦现象,张紧度复验。

* 电气检查: 检测电机绝缘电阻,检查电源相序、电压。点动测试电机转向,确认与设备标示方向一致(网板向上运行)。

* 单机空载试运行: 启动格栅机,空载运行不少于2小时。密切观察:

* 运行是否平稳,有无异常振动、噪音。

* 链条、网板运行轨迹是否正常,有无跑偏、跳动。

* 驱动装置(电机、减速机)温升、噪音是否正常。

* 轴承部位温升情况。

* 冲洗系统调试: 启动冲洗水泵,调整水压至设计值(通常0.4-0.8MPa)。观察冲洗效果,检查喷嘴喷射角度、覆盖范围是否满足要求,管路有无泄漏。

* 联动调试:

* 测试液位差计控制功能:模拟液位差信号,确认格栅能按设定差值自动启停。

* 测试定时控制功能:设定时间间隔,确认定时启停正常。

* 测试与上位系统(PLC/中控)的通信及远程控制功能。

* 测试急停、过载保护等安全功能有效性。

* 负载运行: 通水进行负载运行。观察格栅拦截、提升、卸渣及冲洗效果。根据实际渣量和水质情况,微调运行间隔时间、冲洗时间/频率等参数,优化运行效率与清洁效果。

* 终验收: 连续运行24-48小时无故障,各项性能参数(处理量、栅渣去除率、运行噪音、能耗等)符合合同及设计要求后,签署验收文件。整理提交完整的安装调试记录、操作维护手册及备件清单。

安全提示: 全程严格遵守安全操作规程,尤其吊装、电气接线、调试运行时,做好防护,防止机械伤害、触电、坠落等事故发生。